The Hardest Time that I Have Ever Had

”最強の苦悩の日々”

皆さん、コールマンの”アークランプ”と言うのをご存知でしょうか。そう、言わずと知れたコールマンの創設者W.C.コールマンが創りあげたランプの中でも今日、最も入手困難であろうモデルの一台です。日本ではもとより、アメリカ本土ですらこの一台にお目にかかるチャンスは極めて極めて低い確率です。さかのぼる事6-7年前でしょうか、いやもっと前?幸いにもこのアークランプのレストレーションをさせていただく機会に恵まれました。

その一台とは、これまでもユーチューブ動画やインスタグラムで一部完成後の状態をご紹介をさせていただいていますが、そのレストレーションの記録を共有情報として残すため、レストレーションの最中に多数写真を収めていたのですがある日突然、その写真を収めていた当時使用していたアイホンが突然壊れ、その膨大なレストレーション記録を私の脳裏以外、残すことができませんでした。

この記録は、そのアークランプのレストレーションの中でも、一番時間を要しさらに苦悩の日々を強いられた『お飾り』を復元するための悪夢の記録でもあります。

もう少しこの『お飾り』について詳しく説明をさせていただくと、まずはじめにアークランプのレストレーションをご依頼いただいた際、左右についているこのお飾りは、どちらも途中から亀裂、一部欠損などなどこの部分の再生なくしてレストレーション完成はありえないと、鋳造による再生への日々が始まりました。この時も数年のお時間を頂、何とか鋳造による左右のお飾りの再生を含め、そのアークランプのレストレーションを成し遂げました。

それから数年、いや数ヶ月でしょうか(記憶が薄れています)、このアークランプのレストレーションをご依頼いただいた方より、このお飾りの部分のみの複製依頼がありました。初代お飾りをを造り上げた際の記憶と感を頼りに再度製作にあたるものの、なぜだかうまく行かず、同時に初代よりもさらに完成度の高いものを創りあげなければならないといったプレッシャーに苛まれることとなりました。

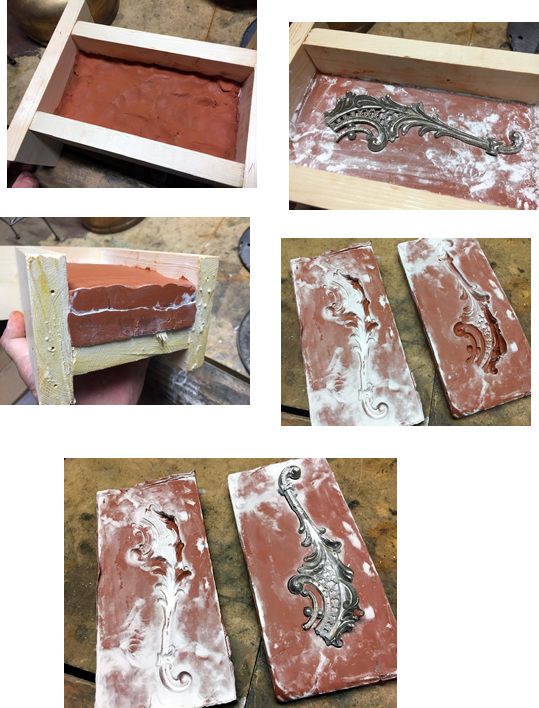

上(↑)これは初代お飾りを創りあげるにあたり、普通の工作用粘土を使い、型を作る際のバリの精度具合を確認しています。もともと目視した際、この写真でご覧いただけるように左右あるお飾りの内右側のみ一部が欠損しているのかと思いましたが、実はその後亀裂があり分裂をしている点、また左側のお飾りも修復された跡があり、こちらも3分割に割れていることが判明しました。

参考まで、このお飾りを複製するに当たりまずは型を起こし、その型の中に金属を流し込み鋳造にて複製をするわけですが、この段階で利用している粘土をそのまま鋳造用の型として使えるわけではありません(溶けてしまいます)。その後、この粘土での型の取れ具合をイメージしながら、第一歩となるシリコンを使用した本型の製造に入ります。

上(↑)の写真は、鋳造するにあたり元となるオリジナルのお飾りです。一見完璧な状態に見えますが、実はこの元となるオリジナルのお飾りも先に説明したように欠損、亀裂などなど問題だらけでした。写真内で白い線が付いているところは分裂していた箇所です。そして白枠内の部分は欠損していたため、もう一方のこの部分を移植し、ひとつの完成品に仕上げています。この時点での困難な点として、分裂している部分の設置面が微妙にかみ合わず、またこの部分を結合するために使用したエポキシ系ボンドの厚み分を考慮して元を削るなどし微調整をしてあります。この時点では、土台となる板の上に工作用粘土を使いオリジナルのお飾りを前後左右傾きの無いように平行にポジショニングすることが必須です。この時点で傾いたりしていると型ができあがりいざ鋳造した後との出来上がりに不具合が生じてきます。

このように限りなく板に対して平行になるようにポジショニングをしていきます。まだこの時点では左が下がっています。

オリジナルお飾りの上部からのアングルです。

銘柄はもちろん関係ありません。何のワインのコルクでも構いません。このように粘土以外にも土台として使いました。

土台作りが終わり、次に粘土を使い土台から隙間の無いようにお飾りの周りを埋めていきます。この作業の詳細はこちらのユーチューブ動画でご覧頂くことができます。まさに息を呑む作業です。

格子部分は特に特に慎重に粘土埋めをしていきます。ミリ単位以下での作業です。

(↑)約ここまでの4−5時間レベルの作業です。しかし、この作業が後になって出来上がりを左右する最も重要な作業ですので、時間を惜しまずに丁寧な仕事を必要です。ボルトを使い、シリコン型を流し込む際、左右のシリコンがずれないようにコンタクトポイントに凹凸を付けてあげます。これでひとまず型を作るためのシリコンを流し込む段階まで到達しました。

(↑)マジックを使い、金属を流し込むための湯口と空気を抜くための空気抜きの溝をどう付けるか、型の内部でどろどろに溶けた金属がどのようなスピードでどのような順に流れるかをイメージしながら構想を練っている画です。この湯口の決定ですが、基本細い箇所から太い箇所へ重力に逆らうことのない位置にするのが目安です。この写真の場合であれば、右側のVの字上にした部分を湯口として出来上がった型に切り込みを入れていきます。そして重要なのが空気を抜かすための空気穴の溝の位置です。実はここが非常に難しく、その溝の位置、大きさ、長さなど正しいのか間違いなのかは金属を流してみない限り分からないので、一箇所でも理想でない場所に溝を掘ってしまった際、そのシリコン型から完成度の高い鋳造は望めません。

湯口設定のもうひとつのポイントですが、オリジナルの接合面や細かな点を360度観察し、湯口の跡やその形跡を見つけるのもひとつで手です。

(↑)板の型で囲まれたオリジナルお飾りはこの後、シリコンを流し込みますための片面の本型を作り上げます。型の厚さですが薄からず厚からずが理想のようです。シリコンを十分に使い型が出来上がった後、亀裂が入らないようにある程度の厚さが必要です。

シリコンを流し込み完成した片側の本型です。シリコンを流し込み、シリコン型が乾いた時点(完全乾燥には24時間は要)でこの反対の粘土部分を丁寧に外していきます。粘土を外すとこの粘土を外した側に今度は同じようにシリコンを流し込み同じ作業を繰り返して、もう一方の型を作り上げます。この時点で鯛焼きを焼く金属型同様、左右対称の型が出来上がります。

左右の型は金属を流し込むにあたりこのようにベービーパウダーを散布します。専用パウダーもあるようですが、ベービーパウダーで十分です。この時点ではまだ湯口と空気抜きの溝は入れていません。※写真右にはシリコン型を作り終えた後、型から出されたオリジナルのお飾りです。形から取り出す際、型はがっちりと隙間無くこのオリジナルお飾りと密着しているため、取り出し作業中に再び元の粉々状態にどうしてもなってしまいます。これが元の分裂していた状態です。

これらはシリコン型を作り上げた直後のもの(手前)と、湯口、空気抜け溝を掘り数回鋳造を行った後の型です(左)。左の方の型は出来具合を見ながら空気抜け穴を追加、そして追加していますが、この型は残念ながら完璧なお飾りを作るには至らない型となってしまいました。

熱々に溶かさされた金属です。金属の温度はどの温度が最適かはその量、外気温などで微調整が必要です。これ以外、シリコン型も十分な熱さ(素手では触れないくらいの熱さ)までオーブンで熱しておくことが必須です。これを十分に行わないと、100%確実に金属が型の内部全体に行き渡りません(途中で固まってしまいます)。非常に難しいテクニックと経験が要求される作業です。

上(↑)の写真は金属を流し込んだ後の状態です。ご覧いただけるようにシリコン型を板で挟みこみ、クランプを使い適度な力で押さえ込みます。この押さえ込み具合も重要で、強すぎると金属が隙間から漏れ、強すぎると金属が流れづらくなるなど調整がかなり難しいです。※写真上部の湯口から流し込まれた金属が固まっているのが確認できます。

上(↑)は失敗作の一例です。型の締め付けが弱すぎたため、隙間から金属が漏れた状態で固まってしまっています。

上(↑)の写真は”まあまあ”の出来具合です。しかし細部が十分に型取りできていません。注目は空気抜きの溝に対して空気がどれくらい抜け、どのくらいのタイミングで固まり始めたかを見定める事です。右に付けた溝と左に付けた溝ではその太さや長さが違いますが、この左右に抜ける空気の量などを計測するのがかなり難しいです。

シリコン型から出した直後で熱々です。鋳造に皮手袋は必須です!※部分的に焼き跡があるのが確認できますが、この時点でこの型を使っての鋳造は複数回行っています。この時点で判断できることは、これ以上この型を使っての鋳造は理想では無い点です。その理由ですが、複数回の連続鋳造で、恐らくシリコン型が熱くなりすぎているため、一番細くかつ一番熱の影響を受けやすいだろうと思われる湯口のすぐ下の部分がかなり焼きついてしまっています。ここまで温度が上がると金属が焼けた状態になり、出来上がり後の強度に影響してきます。これも結果、だめでした。

これらは全て失敗例です。湯口の適正位置を決定するに当たっての研究段階ですが、これらを鋳造した型の湯口は重力に反し、上に湯口が取り付けられています。金属は下まで流れ着いているものの、途中の細部(格子状の部分など)には全く金属が流れ込んでいません。

これも失敗作です。

これらも失敗作。オーバーランしてしまっています。ただし、型の温度は最適な状態での流し込みでした。

基本的な作業ですが、鋳造後に失敗や成功点をノートに記すことは大切です。後になって非常に役に立ちます。空気抜けの溝の位置、数、角度、金属の温度、型の温度、外気温など全てが情報となっています。これは頭で考えてもできるような作業では100%ありません。

全てが完璧な状態で出来上がった完成品の一部です。

まだ小さなばり取り、微調整、磨きなどをする前の段階です。

バリ取りをし、少し研磨剤を縫って磨いた状態です。まだ黒光りのの段階です。

オリジナルの外観に近づいてきました。

実はこの中にひとつだけ、オリジナルのお飾りが混じっています。どれだか分かりますか?

こちらにもひとつ、オリジナルのお飾りが混じっています。

今度は二択です。どちらがオリジナル?

さて最後となりましたが、いかがでしたでしょうか。鋳造をしようと心に決めた後、全くの予備知識がない段階からのスタートでしたが、最終的に完成させることができました。『人間やろうと思えば何でもできる!』とは、まさにこのことかと思います。

まじめな話、オリジナルに使われている金属素材は何なのか?これらに詳しい大学の先生にお願いし成分分析を依頼し、また鋳造についてはこの道のプロに色々と指導を頂ました。このお飾りは全くの『複製』ですが、もしかしたらオリジナルの本物よりも質感、出来上がり具合については上を行っているかもしれません。

この当方ライティングコールマン作製のお飾りは、複製品(リプロダクション)ではありますが、コールマン社のクラフトマンシップとその当時のクラフトマンに敬意を表し、自ら『Genuine Reproduction』と名づけさせていただきました。

すでに複数が日本国内、ならび米国内のコレクターの方々、オールドコールマン好きの方々のお手元に届けさせていただいていますが、1セットは当ライティングコールマンのワークショップ(テキサスベース)内での所有品としてこの先永遠に保管をさせて頂きます。

本日、2020年12月11日時点で完成度の高いペアが残り2セット、ご希望の方にお譲りできる分が残っています。再生産の予定はありません。もしご希望の方がいましたら、『お飾りの件』と題してご連絡ください。1セット(ペア)35,000円(日本までの送料込み)となります。※ご希望であれば、カスタムメイドの額入れタイプのリクエストもお受けいたします(価格相談)。

― 追記 ―

以下(↓)の写真は、カンザス州ウィチタに長いことあった(2018年にて閉館)元はコールマン社の社屋跡に作られたコールマン博物館で実写したアークランプの写真です。この一台のお飾りの部分を見ると、私がレストレーションをした一台同様、ほぼ同じ部分から欠損しているのが確認できます。

あくまでも私の憶測ですが、このアークランプはそのデザインと構造上、実用する際には多くの人がこのお飾りの部分を両手で持ちながら、持ち運びをしていたのではと想像しています。このお飾りはタンク本体に2箇所、そしてインテークチューブ(燃料を吸い上げる左右コの字になっている部分)に1箇所と、合計で3箇所のみがろう付けで固定されています。下の写真の左側のお飾りをさらに良く見ていただくと、ろう付けされている部分は強度が高いことが想像でき、逆にそれ以外の部分は強度が弱く、ならび『金属疲労による負担』が掛かるだろうことが想像できます。そして結果、この位置で亀裂が入り破損、欠損してしまうのが典型的なお飾りの破損パターンではないかと思います。

当方作製のリプロダクションのお飾りですが、アメリカ国内にお住みの方にも数名送らせて頂、幸いにも賞賛を頂いていますが察するにアークランプをお持ちで、同じような問題を抱えていたのでは?と想像しています。このアメリカ、またアメリカ国外に現在、どのくらいのアークランプが実存するのかは不明ですが、中にはアメリカの田舎の町のどこかの納屋で今もひっそりと時を過ごしている一台があるかと思いますが、さてそれらのお飾りはどうなのかなと気になってしまいます。

良く見ると鋳造した際にできる張り合わせ面のバリ取りが意外と雑な仕上げです。

3箇所がろう付けされて固定されているのが分かります。しかしお飾りの部分は本当に凝ったデザインですね。

レストレーション動画はこちらから

Please

Subscribe My Youtube Channel!

ライティングコールマンワークショップ情報は随時更新させていただきます。

![]()

チェックバルブレンチ

絶対に必要です!

オールドコールマンのメンテナンスには、チェックバルブレンチは必需品です。ライティングコールマンで主に利用しているものは1960年代頃のものですが、日本国内では大型アウトドアショップのナチュラムさんで入手できます。

U.S.モデル用はこちら

で、カナダモデル用はこちら

で購入できます。※注:当方オンラインショップへの注文ではありませんので、ご注意ください。当方からは商品紹介のみとなります。購入は、ナチュラムさんへの直接注文となります。

チェックバルブレンチについては、こちらの参考ページをご覧下さい。

![]()

転送サービスのご要請はこちらまで

ヴィンテージバイク用のガソリンタンク、

シリンダーなども対応できます。

転送サービスをブログで紹介

いただきました。こちらからご覧いただけます

![]()

レストレーション動画はこちらから

Please

Subscribe My Youtube Channel!

転送サービスをブログで紹介

いただきました。こちらからご覧いただけます

![]()

2020年ももう師走、一年は本当に早いものです。ここ最近、いやっこの時代は本当に便利になったものです。インターネット、スマホなどなど。

実はここ最近久しぶりにこちら米国のコールマン社のウェブサイトを見てみました。『現在、どんなパーツ(ランタンやストーブの)を取り扱っているのかな?』と、リンクを探しクリックしてみると。。。。『ふ〜っ』とため息が出てしまいました。

以前はずいぶんと沢山のパーツを取り扱っていたのと比べると今はほとんどその掲載がなく、さらに探っていくと。。。。『えっ!』、なんと自社販売は行っていないようで、WHERE TO BUY(どこで買える)をクリックすると販売代理店案内(アマゾンやバスプロショップなどIPアドレスから最寄の取扱店が案内された模様)が出るだけでした。

少なからず、コールマン社のウェブサイト上で検索すると現行版R55ジェネレーターの案内が出たので少しは安堵しましたが、リンク先の最寄実店舗のウェブサイトでは扱いなどありませんでした!

その中で一番近距離にあるバスプロショップには、ちょくちょく足を運び確かにここには200系と220系の現行ジェネレーターは店舗在庫としてあるものの、R55ジェネレーターなど見たことはありません。

うーん、以前はコールマン社のウェブサイトから直接このR55ジェネレーターを注文することができましたが、この状況だとますますコールマンのパーツは高騰しそうですね。

(余談):

R55ジェネレーターはさらにさかのぼると以前はコールマン社のウェブサイト上にも掲載はありませんでしたが、個別に問い合わせると実は購入することができました。ほか、チェックバルブレンチなども購入することができました。

COLAMAN

FACTORY OUTLETと博物館(カンザス州ウィチタ)は惜しくも2018年暮れ頃に閉鎖してしまいました。2017年に初訪問をし、改めて際訪問計画を立てていた私にとっては、非常に残念でなりません。

COLAMAN

FACTORY OUTLETと博物館(カンザス州ウィチタ)は惜しくも2018年暮れ頃に閉鎖してしまいました。2017年に初訪問をし、改めて際訪問計画を立てていた私にとっては、非常に残念でなりません。

上の写真はその博物館の側壁の写真ですが、この赤レンガがその象徴です。同色のTシャツを着ていたため、同化して分かりづらいですが、ガス灯のペイントの前でガッツポーズを決めさせていただいていいます。

現在、新アウトレットストーアーは他の場所に移転して今も営業をしていますが、1926年からコールマン社として使われてきたビル、2016年にはそれまでアウトレットストアー内にあったリペアサービス窓口が閉鎖され、その2年後の2018年には閉館と、今も多くの人が惜しんでいるに違いありません。

2017年に訪れた際は、2016年に閉鎖されたリペアスペースの跡はまだ残されていたものの、それまで居た2名のリペアマンの姿は当然なければ、その中は空っぽでした。それを知らずして、一人の男性が使い込まれたツーバーナー片手に『キャップから燃料が漏れる』とのことで修理に持ち込む姿がありました。恐らくこの男性、過去にもちょくちょく利用していたような様子で、非常に残念がっていたのを今でもよく覚えています。

幸い、このビルは新オーナーに売却はされたものの、以下住所の跡地は他の商用(?)として今も残されては居るようです。最低、そうであって欲しい。

235 N.St Francis Wichita, Kansas 67202

グーグルアースでこの住所を入れて検索してみると、グーグルアース上ではくっきりと今もコールマンのログがビル側壁に確認できましたが、真相は。。。。

![]()

ここ最近、トランプ大統領、大統領選挙に関するニュースがめっきりと少なくなってきたようですが、アメリカ人の雇用、製造業への自国アメリカ国内での製造強化、また私のような庶民にとってはうれしい減税など、この4年間でそれなりにアメリカのために貢献してきていると思います。

特に気にはしていなかったのですが、長年続いているアメリカ老舗メーカーでアメリカ国内製造品が明らかに増えるなど、MADE IN USAのラベルの貼られた商品が確実に増えたのは確かだと思います。中国からの輸入量が世界でもトップのアメリカ国内では、正直なところ中国国内製造品であふれかえっています。その多くはアメリカンブランドでありながら中国に工場を移し、アメリカ国内で販売をしているわけですが、やはりしっくりとこないですね。

私の好きなブランドのひとつであるL.L.Beanですが、いまやどれもかれもがImport(アメリカ国外製造品)で非常に残念です。唯一、有名なビーンブーツの多くは、現在もメイン州の工場で作られていることです。

とこんなわけでここ最近はイーベイを除いては1980年頃にカタログ販売で手に入れたなつかしの商品を探すようなことをしています。

当時、シェラデデザインズのダウンやマウンテンパーカ、ペンドルトンのシャツなど魅力的なものが沢山あった時代でした。もちろん全てがMADE IN USAでした!